Sep. 3, 2019

Durch Wandstärkenunterschiede kommt es zu Änderungen der Geschwindigkeit an der Fließfront.

Dies kann unter anderem zu Lufteinschlüssen oder Bindenähten führen.

Um ein ausbalanciertes, gleichmäßiges Füllverhalten zu erhalten, kann durch lokale Aufdickungen, sogenannte Fließhilfen, der Schmelzefluss in einem bestimmten Bereich beschleunigt werden.

Qualität (Abbildung 1): Auf Grund des dünnwandigen Bereiches kommt es zu einer

Verzögerung des Schmelzeflusses und einen

Lufteinschluss.

(Abbildung 2): Durch eine Fließhilfe wird der dünnwandige Bereich aufgedickt und der

Lufteinschluss entfernt.

Verwandte Themen:

Dieser Dienst wird Ihnen präsentiert von PLEXPERT Kanada.

Dez. 2, 2021

In technischen Zeichnungen finden sich neben den Maßangaben oftmals auch Zeichen (Sinnbilder) mit Wertangaben.

Auf diese Weise wird die Toleranz wichtiger geometrischer Eigenschaften oder Zusammenhänge dargestellt. Damit werden zulässige Abweichungen beschrieben.

Mit der Toleranzangabe Geradheit wird eine maximale Abweichung der Kontur an einer bestimmten Stelle eines Formteils vorgegeben.

Tolerierte Elemente können Geraden oder Achsen sein.

Die gemessene Abweichung an einem Punkt des realen Bauteils darf den zusammen mit dem Sinnbild angezeigten Toleranzwert nicht überschreiten.

Für einen Messpunkt auf einer mit Geradheit tolerierten Fläche gilt, dass dieser innerhalb eines Abstands zweier Geraden liegen muss.

Der Abstand zwischen den beiden Geraden wird durch den angegebenen Toleranzwert bestimmt.

In diesem Fall können Flächen in der X-Achse gerade sein obwohl sie entlang ihrer Y-Achse gekrümmt sind.

Die Achse eines Zylinders darf um einen vorgegebenen Toleranzwert von ihrer Position abweichen.

Diese Abweichung darf ausschließlich zylindrisch erfolgen und wird ‚Geradheitstoleranz einer Achse‘ genannt.

Geregelt wird dieser Zeichnungseintrag in der Norm ISO 1101 bzw. für Nordamerika in der Geometric Product Specification-Norm ASME Y 14.5.

Qualitätssicherung: Beispiel der Toleranzangabe an einer Zylinderachse (inkl. Bedeutung)

Verwandte Themen:

Dieser Dienst wird Ihnen präsentiert von PLEXPERT Kanada.

Dez. 9, 2021

Als geometrische Toleranz wird hier die Rundlaufschwankung eines Messobjektmerkmals beschrieben, wenn das Messobjekt um eine Achse bzw. Gerade gedreht wird.

Dabei ist die Angabe eines Bezugspunktes immer erforderlich.

Unterschieden wird zwischen Gesamtlauf (radial) und Gesamtlauf (axial), wobei gilt:

Gesamtlauf (radial) = Gesamtrundlauftoleranz

In diesem Fall wird die Toleranzzone über zwei koaxiale Zylinder begrenzt, welche sich in einem angegebenen Abstand zueinander befinden und parallel zur angegebenen Bezugsachse sind.

Gesamtlauf (axial) = Gesamtplanlauftoleranz

Zwei parallele Ebenen in einem gegebenen Abstand zueinander die senkrecht zur Bezugsachse stehen, bilden hier die Toleranzzone.

Qualitätssicherung: Die Mantelfläche muss zwischen zwei Zylindern mit radialem Abstand 0,2mm liegen

Verwandte Themen:

Dieser Dienst wird Ihnen präsentiert von PLEXPERT Kanada.

Sep. 12, 2024

Das Maß für den Widerstand eines Materials gegen das Eindringen eines anderen (härteren) Körpers wird Härte genannt.

In der Kunststoffbranche wird die Härte verwendet, um die Festigkeit und Widerstandsfähigkeit eines Materials zu bewerten. Es gibt verschiedene Messverfahren, darunter die Shore-Härte, die Vickers-Härte und die Rockwell-Härte, die jeweils unterschiedliche Aspekte der Materialeigenschaften messen. Härteprüfungen sind wichtig, um die Eignung von Kunststoffen für bestimmte Anwendungen zu bestimmen, insbesondere in Bereichen, wo Verschleißfestigkeit und mechanische Belastbarkeit entscheidend sind.

Härtewerte werden oft in Zahlen angegeben, wobei höhere Werte auf härtere Materialien hinweisen.

Die Bestimmung der Härte ist ein zentraler Aspekt der Materialprüfung und -entwicklung in der Kunststoffindustrie.

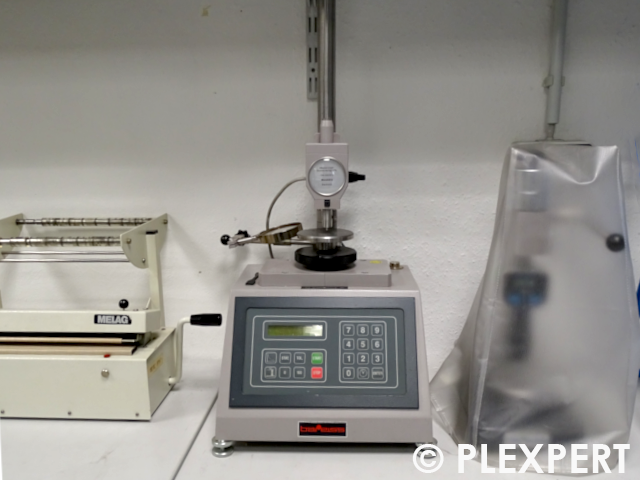

Qualität: Konventionelle Härteprüfung: (1) Belastung bis zur Prüflast, (2) Kriechvorgang unter Prüflast, (3) Elastische Rückfederung

Verwandte Themen:

Youngscher Modul

Dieser Dienst wird Ihnen präsentiert von PLEXPERT Kanada.

März 10, 2026

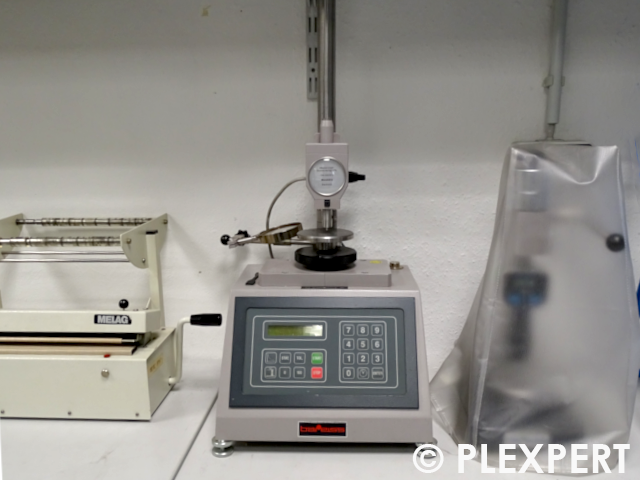

Zur Bestimmung der mechanischen Oberflächensteifigkeit elastomerer Werkstoffe werden Messsysteme eingesetzt, die das Eindringen eines definierten Prüfkörpers unter kontrollierter Kraft erfassen. Bei der Mikro-Shore-A- sowie der IRHD-Micro-Prüfung wird dabei die Eindringtiefe eines genormten Indenters in Materialien wie Gummi oder andere Elastomere präzise gemessen. Ein Härteprüfgerät ermöglicht diese Messung unter reproduzierbaren Bedingungen und liefert quantitative Werte zur Bewertung von Materialeigenschaften, Qualität und Alterungsverhalten. Besonders bei dünnen Proben, kleinen Bauteilen oder lokalen Materialanalysen bietet die Mikro-Härteprüfung eine hohe Messgenauigkeit und Vergleichbarkeit.

Qualitätssicherung:

Verwandte Themen:

Dieser Dienst wird Ihnen präsentiert von PLEXPERT Kanada.